Schlacks Perlon - die Technologie wird russische Kriegsbeute.

"Die ganze Geschichte" der Erfindung des Perlon ist nach dem Krieg nicht zu Ende. Perlon gibt es bis heute als Grundstoff für unendlich viele Produkte. Doch davon später.

Eine deutsche Perlonfabrik in den russischen Wäldern. Unmittelbar nach dem zweiten Weltkrieg gab es eine spannungsgeladene Fortsetzung der "Verbreitung" dieser wirtschaftlich und strategisch ungemein wichtigen Kunstfaser. Auch Russland verschaffte sich die Technologie - nicht durch eigene Forschung und Entwicklung, sondern, mit dem Recht des Siegers, durch einen gekonnt inszenierten Beutezug. Der sieht nur scheinbar so billig aus, in Wahrheit bezahlten die Russen den ungeheuer hohen Preis von 27 Millionen Kriegstoten in dem ihnen von dem deutschen Verbrecherkartell aufgezwungenen Krieg. Der Vollzug der Siegesbeute lief folgendermaßen ab:

Der sowjetische General Kolesnitschenko entdeckte 1946 in der ehemaligen Perlon-Versuchsstation in Schwarza/Thüringen neben Zellwolle auch kriegswichtige Artikel aus vollsynthetischen Kunstfasern, vorwiegend Fallschirmseide und Verstärkerfasern für die Herstellung von Flugzeugreifen. Und besonders beeindruckten ihn die Perlon-verstärkten Socken, die, besonders für marschierende Soldaten, unverwüstlich waren. Die sowjetischen Kontrolleure durchleuchteten nicht nur jeden Winkel der Fabrik, sondern auch jeden greifbaren Wissenschaftler und Chemiker, der jemals an der Entwicklung von Perlon mitgearbeitet hatte. Vornehmlich Dr. Klare, den 40jährigen Fachmann für Perlonherstellung, der bis zum militärischen Zusammenbruch den größten deutschen Perlonbetrieb der IG-Farben in Landsberg/Warthe, östlich der Oder geleitet hatte.

Am 22. Oktober 1946 befahlen die Sowjets die Aufstellung eines Techniker- und Chemikerkollektivs, das binnen 24 Stunden startklar sein musste. Der Spezialauftrag lautete: Den demontierten Landsberger Betrieb in der Sowjetunion bei Klin, nördlich von Moskau, wieder aufzubauen und anlaufen zu lassen. Dr. Klare ließ Frau und vier Kinder zurück und fuhr mit sehr gemischten Gefühlen den verschneiten Wäldern entgegen, um aus den eintreffenden Demontagekisten die Maschinen und Apparate heraussuchen zu lassen, mit denen er einst an der Warthe der deutschen Luftwaffe jeden Monat sechs Tonnen Fallschirmseide beschert hatte. Die Sowjets ließen den modernen leistungsfähigen Betrieb in Landsberg (jetzt Polen) demontieren und ihn am neuen Standort wieder aufbauen, um ihn auf Hochtouren bis zu zehn Tonnen Ausstoß täglich zu bringen.

Zweieinhalb Jahre haben die deutschen Spezialisten aus dem Zellwollwerk Schwarza in Thüringen in den russischen Wäldern von Klin zugebracht, bis sie wieder in wattierten Jacken an die Schwarza zurückreisen durften.

Perlon im Osten, Nylon im Westen. Bei Kriegsende, mit der bedingungslosen Kapitulation des Deutschen Reichs, waren die IG Farben liquidiert worden, und die Perlon-Patente waren verfallen. So konnten die polnischen "Volksdemokraten" mit IG-Farben-Patenten entschädigt werden, so dass sie jetzt auch Perlon in einer neu aufgebauten Fabrik machen konnten. Sie nannten "ihr" Produkt schamhaft Cylon. Auch der tschechoslowakische Staatskonzern "Kovosit" stellte nach demselben Rezept das perlongleiche "Silon" her. In wenigen Jahren liefen auch in den übrigen "Volksdemokratien" ähnliche Fabriken. In der späteren DDR hieß das Perlon dann "Dederon".

Den amerikanischen Nylon-Königen war nach dem Krieg nun plötzlich ein Monopol in den Schoß gefallen; sie hatten ja mit den IG Farben 1938 ein Nylon/Perlon-Kartell gebildet und die Vertriebsgebiete untereinander aufgeteilt. Das war nun alles hinfällig. Das US-Monopol erlitt in dem Augenblick den ersten bedrohlichen Stoß, als Dr. Klare 1949 in Klin zum erstenmal den Schalthebel der rekonstruierten Perlonfabrik bediente, um die aus dem Leunawerk bei Halle gelieferten Mengen von Caprolactam zum Schmelzen zu bringen und dann durch die Spinndüsen zu jagen. In diesem Augenblick begann auch im kommunistisch beherrschten Teil der Welt die industrielle Auswertung der Erfindung des Deutschen Paul Schlack - zugunsten des östlichen Wirtschaftspotentials. Das Monopol von du Pont de Nemours hatte jetzt nur noch im Westen Gültigkeit. Sie vergaben Nylon-Lizenzen an die "Imperial Chemical Industries" in Großbritannien, die "Societé Usines Chimiques Rhone-Poulenc" in Frankreich und den Montecatini-Konzern in Italien während durch den geschickten Beutezug der Russen die IG-Farben konkurrenzlos mit deutschem Perlon im Osten vertreten sein sollten.

Wie ging es in der Bundesrepublik weiter? In Westdeutschland ging es dank Paul Schlack mit der Perlon-Produktion weiter. Die Deutschen ließen sich trotz des verlorenen Krieges ihre originäre Erfindung "Perlon" nicht aus der Hand nehmen. Schlack hatte nach dem Krieg die Polyamid-Produktion im Werk Bobingen wieder in Gang gesetzt. Das Werk ging auf eine 1899 gegründete Kunstseide-Fabrik zurück.

Es kam bei der Entflechtung der I.G. Farbenindustrie 1952 unter die Kontrolle der Farbwerke HOECHST und produzierte bis 1971 Perlon. Der Jahresumsatz 1995 des Hoechst-Geschäftsbereichs "Fasern" an verschiedenen Standorten betrug sieben Millionen DM, die mit 21.000 Mitarbeitern erzielt wurden, darunter etwa die Hälfte mit Textilfasern. Der Umsatz verteilte sich auf die Bereiche Polyester (Trevira, 54 %), Polyamid (16 %), Polyacryl (10 %), sonstige synthetische Fasern (9 %) und Cellulosefasern (10 %). Um 2000 begann die Zerschlagung des Hoechst-Konzerns; sie brachte den Industriepark Höchst hervor unter dem Dach der Firma Sanofi-Aventis. Kunstfasern werden nur noch von zwei kleineren Tochter-Firmen hergestellt.

Die BASF, als IG Farben-Nachfolger ist bis heute einer der führenden Hersteller von Polyamid-Vorprodukten und Polyamid, an verschiedenen Standorten, u.a. auch in Leuna. Sie ist weltweit das einzige Unternehmen, das sowohl Polyamid-6- und Polyamid-6.6-Polymere als auch Vorprodukte anbietet. Mit über 60-jähriger Erfahrung ist BASF der weltweit führende Lieferant von hochqualitativen Polyamiden und Polyamid-Zwischenprodukten für die Folien- und Monofilamentindustrie. Jährliche Produktion: 680 000 t Polyamid 6 und 6.6.

Die Perlon-Monofil GmbH, eine 100-prozentige Tochter des Spezialchemie-Konzerns Lanxess produziert Kunststoff-Drähte für die Schiffsindustrie, Fischerei-, und Landwirtschaft, Papierindustrie und den Sportbedarf. Lanxess ist aus der Zerschlagung des BAYER-Konzerns (auch IG Farben-Nachfolger) hervorgegangen. Die extrem leistungsfähigen Perlon-Fäden, so genannte Monofilamente werden für robuste Schiffstaue, Angelschnüre, Weidezäune und Aufhängungen für Austernkörbe verwendet. Pro Jahr werden mehr als 60 Millionen Kilometer Monofilamente produziert. Monofilamente werden auch in technischen Geweben, Papiermaschinenbespannungen, Spann- sowie Heftdrähten für den Wein- und Obstbau sowie Angelschnüren für die Sportfischerei eingesetzt. Das stärkste Tau muss einer Zugkraft von 190 t standhalten bei Seewasser-Beständigkeit, Schwimmfähigkeit, Stabilität und Flexibilität. Die Kunststoff-Drähte von Perlon-Monofil spielen im Meer noch eine ganz andere Rolle: In Australien wird die Austernzucht mit Hilfe der deutschen Monofilamente betrieben. Die Austern wachsen in Körben, die an Kunststoff-Leinen „made in Dormagen“ aufgehängt sind, mit denen sie im Wasser hoch und runter gelassen werden können. So können die Austern gereinigt und ihr Wachstum kontrolliert werden. Moderne Technik: Eine Hochgeschwindigkeits-Extrusionsanlage stellt bis zu 900 Meter Monofilamente pro Minute her. Dank einer besonderen Wicklertechnologie können mit dieser Produktionslinie auch extrem dünne Monofile mit einem Durchmesser von weniger als 0,1 mm produziert werden.

Die SOLVAY-Gruppe betreibt in Freiburg eine Polymerisationsanlage, in der die Kunststoffe Polyamid 6.6 und 66/6 hergestellt werden.

EVONIK, 2007 hervorgegangen aus dem so genannten „weißen Bereich“ der Ruhrkohle AG, gehört zu den weltweit größten Herstellern von Polyamid 12 (PA 12), das unter dem Namen VESTAMID vertrieben wird. Ausgehend von Butadien wird Laurinlactam hergestellt, das Monomer für PA 12. Es zeichnet sich durch besondere Eigenschaften aus für Spezialanwendungen.

Am Anfang war der Fallschirm, dann kam der Perlonstrumpf, und dann kam alles andere. Hier noch weitere Anwendungen für Polyamide: Büstenhalter, Dessous, Kittel, Kunstschwämme, Mähfaden für Rasentrimmer, Regenbekleidung, Seile vom Kletterseil bis zur Hochsee-Schleppertrosse, Spanndrähte, Sprungtücher für Trampoline, technische Gewebe für Papierherstellung, Saiten für Musikinstrumente, Tennissaiten, Teppichböden, Sportbekleidung, Militärjacken, unzerbrechliche Haushaltsgegenstände, Dübel, Schrauben, Gehäuse, Gleitlager, Isolationsteile, Kabelbinder, Kellen, Löffel, Abdeckungen, Zahnräder, Lager, Laufrollen, Zahnbürsten, Motoranbauteile, Kfz-Ansaugsysteme, Kraftstoffleitungen, Motorabdeckungen, Ölwannen....

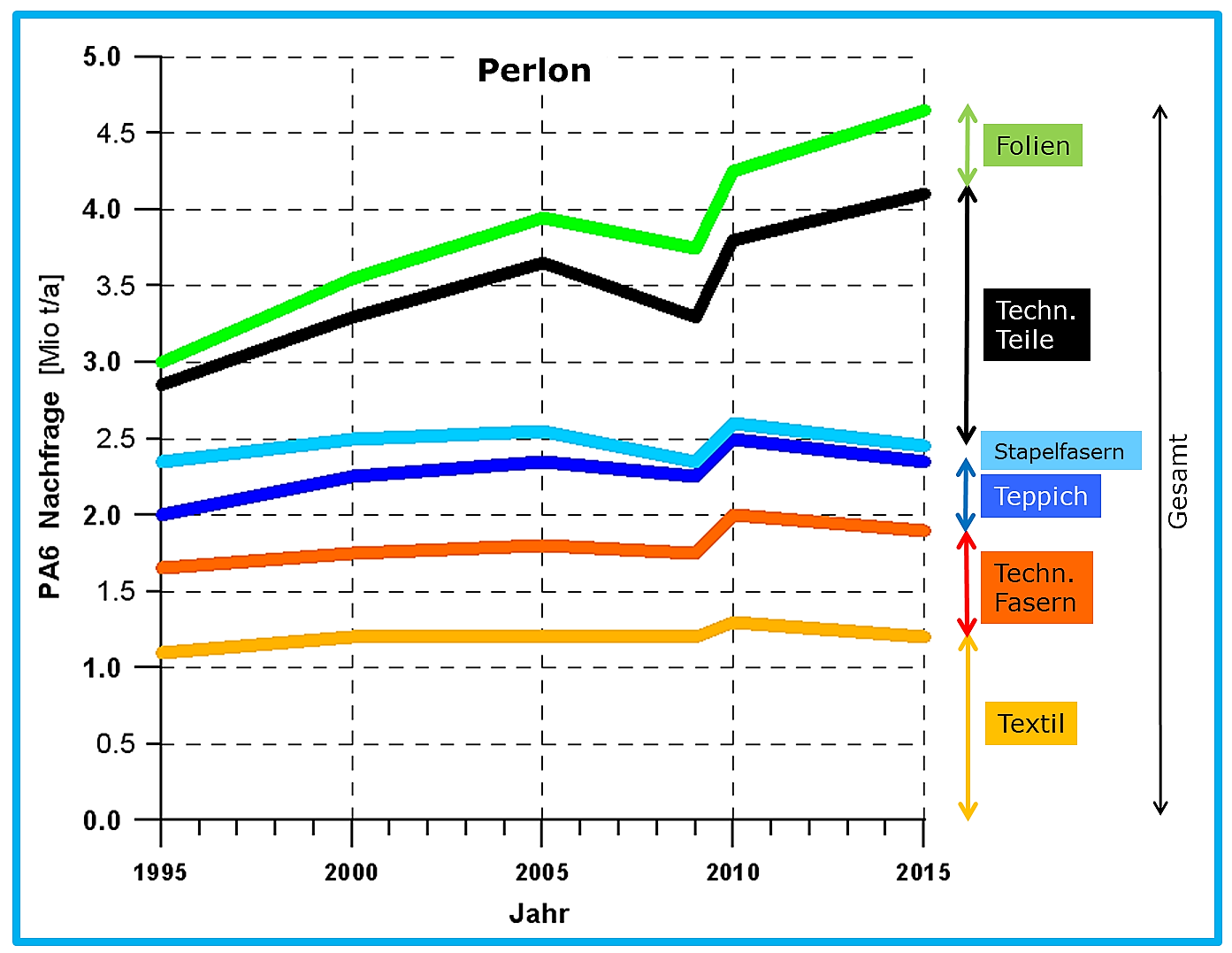

Insgesamt belief sich die Perlon-Nachfrage 2011 auf 4,3 Millionen Tonnen pro Jahr und die Nylon-Nachfrage auf 2,1 Millionen Tonnen, also zusammen 6,4 Millionen Tonnen.

Bilder 1 und 2. Die Perlon- und Nylon-Nachfrage seit 1995 und projektiert bis 2015 (nach dem Nylon PCI Yellow Book, World PA6 & PA66 Supply / Demand Report, 2012). Textilien und technische Bauteile machen beim Perlon die größten Anteile aus. Stapelfasern sind klein geschnittene Fasern, die so mit anderen, z.B. Wollfasern vermischt werden können. Verpackungsfolien werden nicht aus Nylon hergestellt. Die Wirtschaftskrise 2009, ausgelöst durch die amerikanische Hypothekenblase, ist deutlich zu erkennen. Das deutsche Perlon ist insgesamt bis heute erfolgreicher als das amerikanische Nylon. Es passt irgendwie in die Überheblichkeit der Amerikaner, dass sie Carothers´ Produkt mit Nylon 6.6 und Schlack´s Produkt mit Nylon 6 bezeichnen.

War Schlacks Erfindung nachhaltig? Aber ja, in unglaublichem Ausmaß! Es war eine riesige Fehleinschätzung, dass nach Paul Schlacks Coup im Jahr 1938 von "maßgebender" Seite behauptet wurde, das Ganze werde sich als Strohfeuer erweisen. Bis heute, und auch noch in fernere Zukunft, profitieren wir von der großen Erfindung des großen Erfinders Paul Schlack.

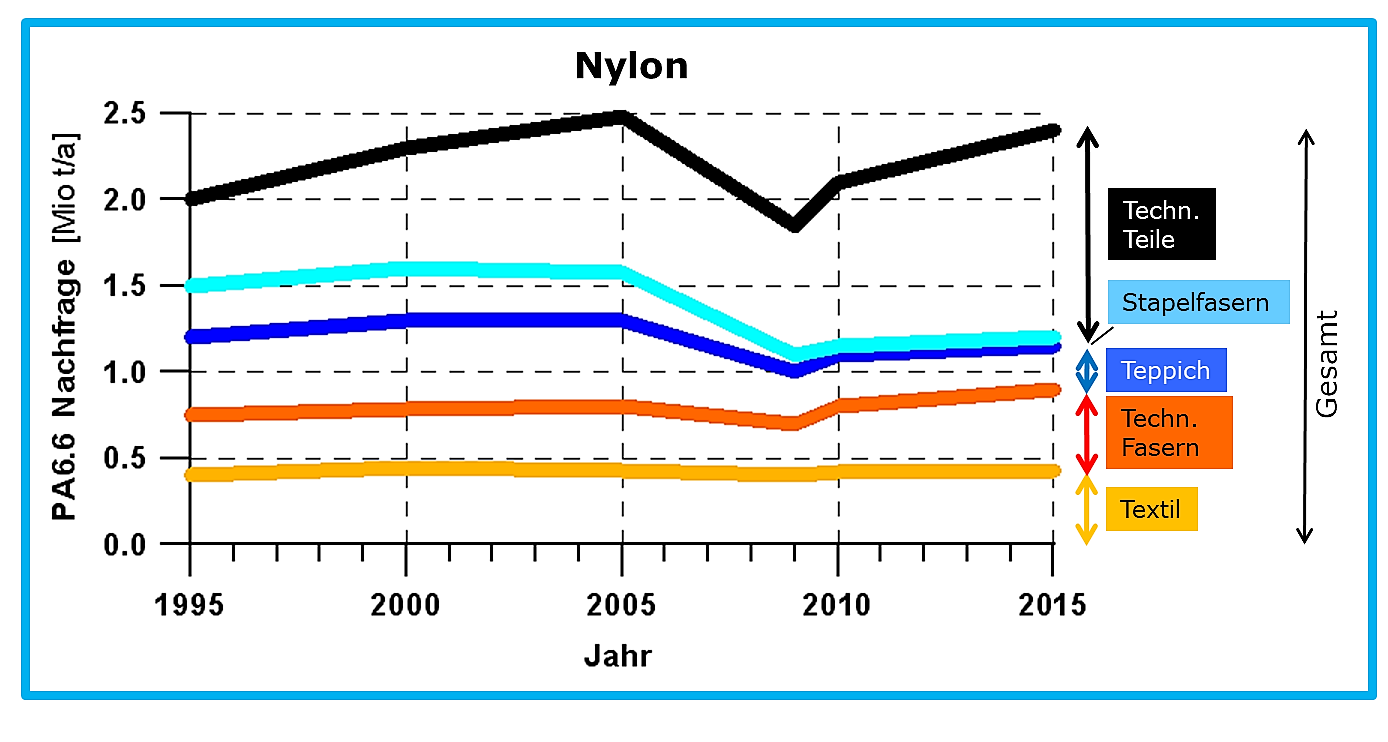

Bild 3. Hier noch einige andere Kunststoffe. Die meisten sind aus unserem täglichen Leben nicht mehr wegzudenken.

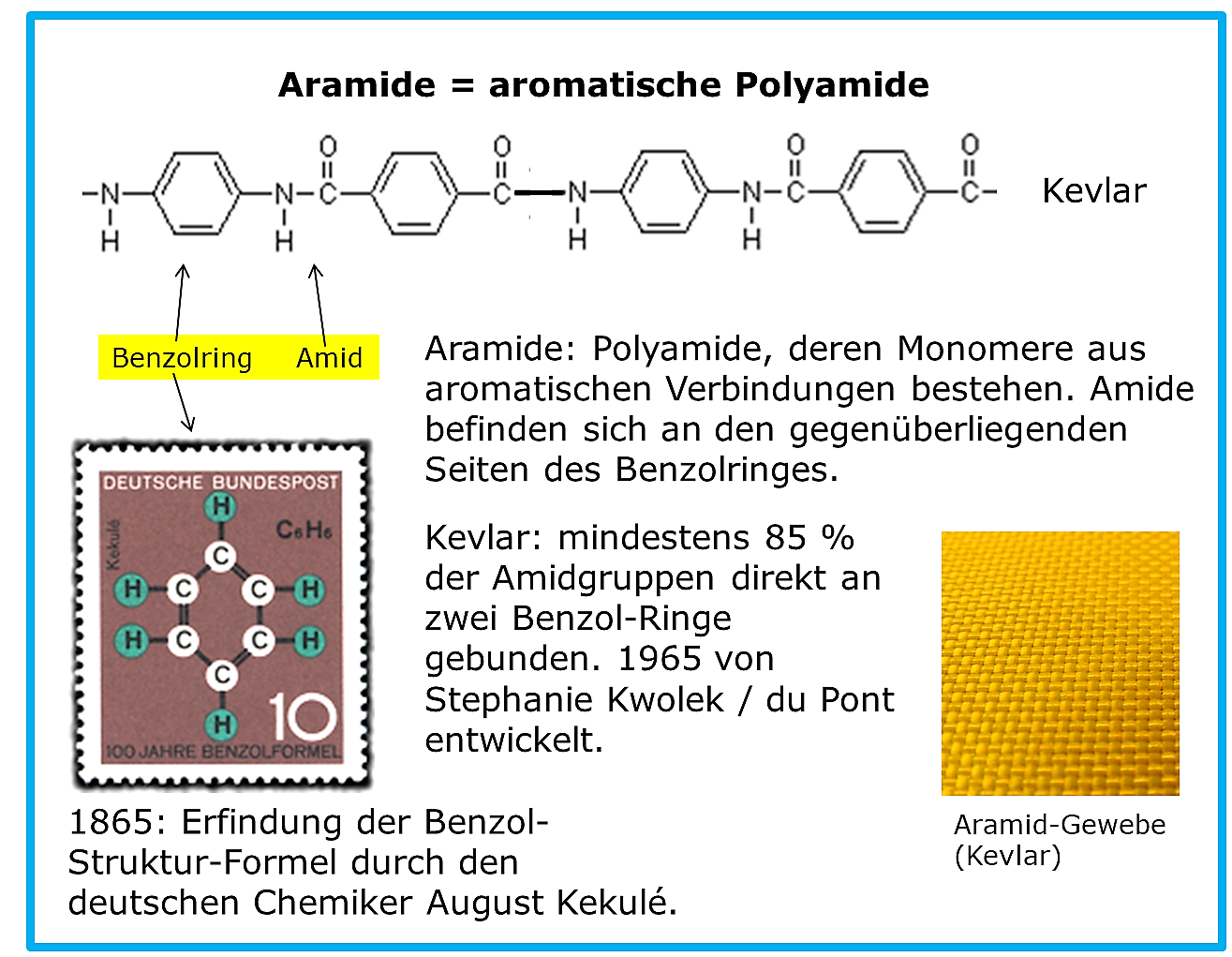

Bild 4. Eine besondere Form der Polyamide: Das Aramid (aus aromatische Polyamide) - hohe Festigkeit, Schlagzähigkeit, Bruchdehnung, Schwingungsdämpfung, Beständigkeit gegenüber Säuren, Laugen, Hitze. Viele Anwendungen: schusssichere Westen, Schutzhelme, Bremsbeläge, Überdachungen, Düsentriebwerks-Verkleidungen, Faserverbund-Werkstoffe, feuerfeste Kleidung, Glasfaserkabel-Verstärkung ...

Bildnachweis

Hoechst Turm und Brücke, Architekt Peter Behrens: aus Wikipedia, CC-BY-SA Unported 3.0, Urheber Eva K. Bilder 1 u. 2: eigene Diagramme. Bild 3: eigene Tabelle. Bild 4: Aramidgewebe aus Wikipedia, Urheber No-w-ay, CC-BY-SA Unported 3.0.