Uncategorised

- Details

- Geschrieben von Super User

- Kategorie: Uncategorised

- Zugriffe: 6651

Schlacks Perlon - die Technologie wird russische Kriegsbeute.

"Die ganze Geschichte" der Erfindung des Perlon ist nach dem Krieg nicht zu Ende. Perlon gibt es bis heute als Grundstoff für unendlich viele Produkte. Doch davon später.

Eine deutsche Perlonfabrik in den russischen Wäldern. Unmittelbar nach dem zweiten Weltkrieg gab es eine spannungsgeladene Fortsetzung der "Verbreitung" dieser wirtschaftlich und strategisch ungemein wichtigen Kunstfaser. Auch Russland verschaffte sich die Technologie - nicht durch eigene Forschung und Entwicklung, sondern, mit dem Recht des Siegers, durch einen gekonnt inszenierten Beutezug. Der sieht nur scheinbar so billig aus, in Wahrheit bezahlten die Russen den ungeheuer hohen Preis von 27 Millionen Kriegstoten in dem ihnen von dem deutschen Verbrecherkartell aufgezwungenen Krieg. Der Vollzug der Siegesbeute lief folgendermaßen ab:

Der sowjetische General Kolesnitschenko entdeckte 1946 in der ehemaligen Perlon-Versuchsstation in Schwarza/Thüringen neben Zellwolle auch kriegswichtige Artikel aus vollsynthetischen Kunstfasern, vorwiegend Fallschirmseide und Verstärkerfasern für die Herstellung von Flugzeugreifen. Und besonders beeindruckten ihn die Perlon-verstärkten Socken, die, besonders für marschierende Soldaten, unverwüstlich waren. Die sowjetischen Kontrolleure durchleuchteten nicht nur jeden Winkel der Fabrik, sondern auch jeden greifbaren Wissenschaftler und Chemiker, der jemals an der Entwicklung von Perlon mitgearbeitet hatte. Vornehmlich Dr. Klare, den 40jährigen Fachmann für Perlonherstellung, der bis zum militärischen Zusammenbruch den größten deutschen Perlonbetrieb der IG-Farben in Landsberg/Warthe, östlich der Oder geleitet hatte.

Am 22. Oktober 1946 befahlen die Sowjets die Aufstellung eines Techniker- und Chemikerkollektivs, das binnen 24 Stunden startklar sein musste. Der Spezialauftrag lautete: Den demontierten Landsberger Betrieb in der Sowjetunion bei Klin, nördlich von Moskau, wieder aufzubauen und anlaufen zu lassen. Dr. Klare ließ Frau und vier Kinder zurück und fuhr mit sehr gemischten Gefühlen den verschneiten Wäldern entgegen, um aus den eintreffenden Demontagekisten die Maschinen und Apparate heraussuchen zu lassen, mit denen er einst an der Warthe der deutschen Luftwaffe jeden Monat sechs Tonnen Fallschirmseide beschert hatte. Die Sowjets ließen den modernen leistungsfähigen Betrieb in Landsberg (jetzt Polen) demontieren und ihn am neuen Standort wieder aufbauen, um ihn auf Hochtouren bis zu zehn Tonnen Ausstoß täglich zu bringen.

Zweieinhalb Jahre haben die deutschen Spezialisten aus dem Zellwollwerk Schwarza in Thüringen in den russischen Wäldern von Klin zugebracht, bis sie wieder in wattierten Jacken an die Schwarza zurückreisen durften.

Perlon im Osten, Nylon im Westen. Bei Kriegsende, mit der bedingungslosen Kapitulation des Deutschen Reichs, waren die IG Farben liquidiert worden, und die Perlon-Patente waren verfallen. So konnten die polnischen "Volksdemokraten" mit IG-Farben-Patenten entschädigt werden, so dass sie jetzt auch Perlon in einer neu aufgebauten Fabrik machen konnten. Sie nannten "ihr" Produkt schamhaft Cylon. Auch der tschechoslowakische Staatskonzern "Kovosit" stellte nach demselben Rezept das perlongleiche "Silon" her. In wenigen Jahren liefen auch in den übrigen "Volksdemokratien" ähnliche Fabriken. In der späteren DDR hieß das Perlon dann "Dederon".

Den amerikanischen Nylon-Königen war nach dem Krieg nun plötzlich ein Monopol in den Schoß gefallen; sie hatten ja mit den IG Farben 1938 ein Nylon/Perlon-Kartell gebildet und die Vertriebsgebiete untereinander aufgeteilt. Das war nun alles hinfällig. Das US-Monopol erlitt in dem Augenblick den ersten bedrohlichen Stoß, als Dr. Klare 1949 in Klin zum erstenmal den Schalthebel der rekonstruierten Perlonfabrik bediente, um die aus dem Leunawerk bei Halle gelieferten Mengen von Caprolactam zum Schmelzen zu bringen und dann durch die Spinndüsen zu jagen. In diesem Augenblick begann auch im kommunistisch beherrschten Teil der Welt die industrielle Auswertung der Erfindung des Deutschen Paul Schlack - zugunsten des östlichen Wirtschaftspotentials. Das Monopol von du Pont de Nemours hatte jetzt nur noch im Westen Gültigkeit. Sie vergaben Nylon-Lizenzen an die "Imperial Chemical Industries" in Großbritannien, die "Societé Usines Chimiques Rhone-Poulenc" in Frankreich und den Montecatini-Konzern in Italien während durch den geschickten Beutezug der Russen die IG-Farben konkurrenzlos mit deutschem Perlon im Osten vertreten sein sollten.

Wie ging es in der Bundesrepublik weiter? In Westdeutschland ging es dank Paul Schlack mit der Perlon-Produktion weiter. Die Deutschen ließen sich trotz des verlorenen Krieges ihre originäre Erfindung "Perlon" nicht aus der Hand nehmen. Schlack hatte nach dem Krieg die Polyamid-Produktion im Werk Bobingen wieder in Gang gesetzt. Das Werk ging auf eine 1899 gegründete Kunstseide-Fabrik zurück.

Es kam bei der Entflechtung der I.G. Farbenindustrie 1952 unter die Kontrolle der Farbwerke HOECHST und produzierte bis 1971 Perlon. Der Jahresumsatz 1995 des Hoechst-Geschäftsbereichs "Fasern" an verschiedenen Standorten betrug sieben Millionen DM, die mit 21.000 Mitarbeitern erzielt wurden, darunter etwa die Hälfte mit Textilfasern. Der Umsatz verteilte sich auf die Bereiche Polyester (Trevira, 54 %), Polyamid (16 %), Polyacryl (10 %), sonstige synthetische Fasern (9 %) und Cellulosefasern (10 %). Um 2000 begann die Zerschlagung des Hoechst-Konzerns; sie brachte den Industriepark Höchst hervor unter dem Dach der Firma Sanofi-Aventis. Kunstfasern werden nur noch von zwei kleineren Tochter-Firmen hergestellt.

Die BASF, als IG Farben-Nachfolger ist bis heute einer der führenden Hersteller von Polyamid-Vorprodukten und Polyamid, an verschiedenen Standorten, u.a. auch in Leuna. Sie ist weltweit das einzige Unternehmen, das sowohl Polyamid-6- und Polyamid-6.6-Polymere als auch Vorprodukte anbietet. Mit über 60-jähriger Erfahrung ist BASF der weltweit führende Lieferant von hochqualitativen Polyamiden und Polyamid-Zwischenprodukten für die Folien- und Monofilamentindustrie. Jährliche Produktion: 680 000 t Polyamid 6 und 6.6.

Die Perlon-Monofil GmbH, eine 100-prozentige Tochter des Spezialchemie-Konzerns Lanxess produziert Kunststoff-Drähte für die Schiffsindustrie, Fischerei-, und Landwirtschaft, Papierindustrie und den Sportbedarf. Lanxess ist aus der Zerschlagung des BAYER-Konzerns (auch IG Farben-Nachfolger) hervorgegangen. Die extrem leistungsfähigen Perlon-Fäden, so genannte Monofilamente werden für robuste Schiffstaue, Angelschnüre, Weidezäune und Aufhängungen für Austernkörbe verwendet. Pro Jahr werden mehr als 60 Millionen Kilometer Monofilamente produziert. Monofilamente werden auch in technischen Geweben, Papiermaschinenbespannungen, Spann- sowie Heftdrähten für den Wein- und Obstbau sowie Angelschnüren für die Sportfischerei eingesetzt. Das stärkste Tau muss einer Zugkraft von 190 t standhalten bei Seewasser-Beständigkeit, Schwimmfähigkeit, Stabilität und Flexibilität. Die Kunststoff-Drähte von Perlon-Monofil spielen im Meer noch eine ganz andere Rolle: In Australien wird die Austernzucht mit Hilfe der deutschen Monofilamente betrieben. Die Austern wachsen in Körben, die an Kunststoff-Leinen „made in Dormagen“ aufgehängt sind, mit denen sie im Wasser hoch und runter gelassen werden können. So können die Austern gereinigt und ihr Wachstum kontrolliert werden. Moderne Technik: Eine Hochgeschwindigkeits-Extrusionsanlage stellt bis zu 900 Meter Monofilamente pro Minute her. Dank einer besonderen Wicklertechnologie können mit dieser Produktionslinie auch extrem dünne Monofile mit einem Durchmesser von weniger als 0,1 mm produziert werden.

Die SOLVAY-Gruppe betreibt in Freiburg eine Polymerisationsanlage, in der die Kunststoffe Polyamid 6.6 und 66/6 hergestellt werden.

EVONIK, 2007 hervorgegangen aus dem so genannten „weißen Bereich“ der Ruhrkohle AG, gehört zu den weltweit größten Herstellern von Polyamid 12 (PA 12), das unter dem Namen VESTAMID vertrieben wird. Ausgehend von Butadien wird Laurinlactam hergestellt, das Monomer für PA 12. Es zeichnet sich durch besondere Eigenschaften aus für Spezialanwendungen.

Am Anfang war der Fallschirm, dann kam der Perlonstrumpf, und dann kam alles andere. Hier noch weitere Anwendungen für Polyamide: Büstenhalter, Dessous, Kittel, Kunstschwämme, Mähfaden für Rasentrimmer, Regenbekleidung, Seile vom Kletterseil bis zur Hochsee-Schleppertrosse, Spanndrähte, Sprungtücher für Trampoline, technische Gewebe für Papierherstellung, Saiten für Musikinstrumente, Tennissaiten, Teppichböden, Sportbekleidung, Militärjacken, unzerbrechliche Haushaltsgegenstände, Dübel, Schrauben, Gehäuse, Gleitlager, Isolationsteile, Kabelbinder, Kellen, Löffel, Abdeckungen, Zahnräder, Lager, Laufrollen, Zahnbürsten, Motoranbauteile, Kfz-Ansaugsysteme, Kraftstoffleitungen, Motorabdeckungen, Ölwannen....

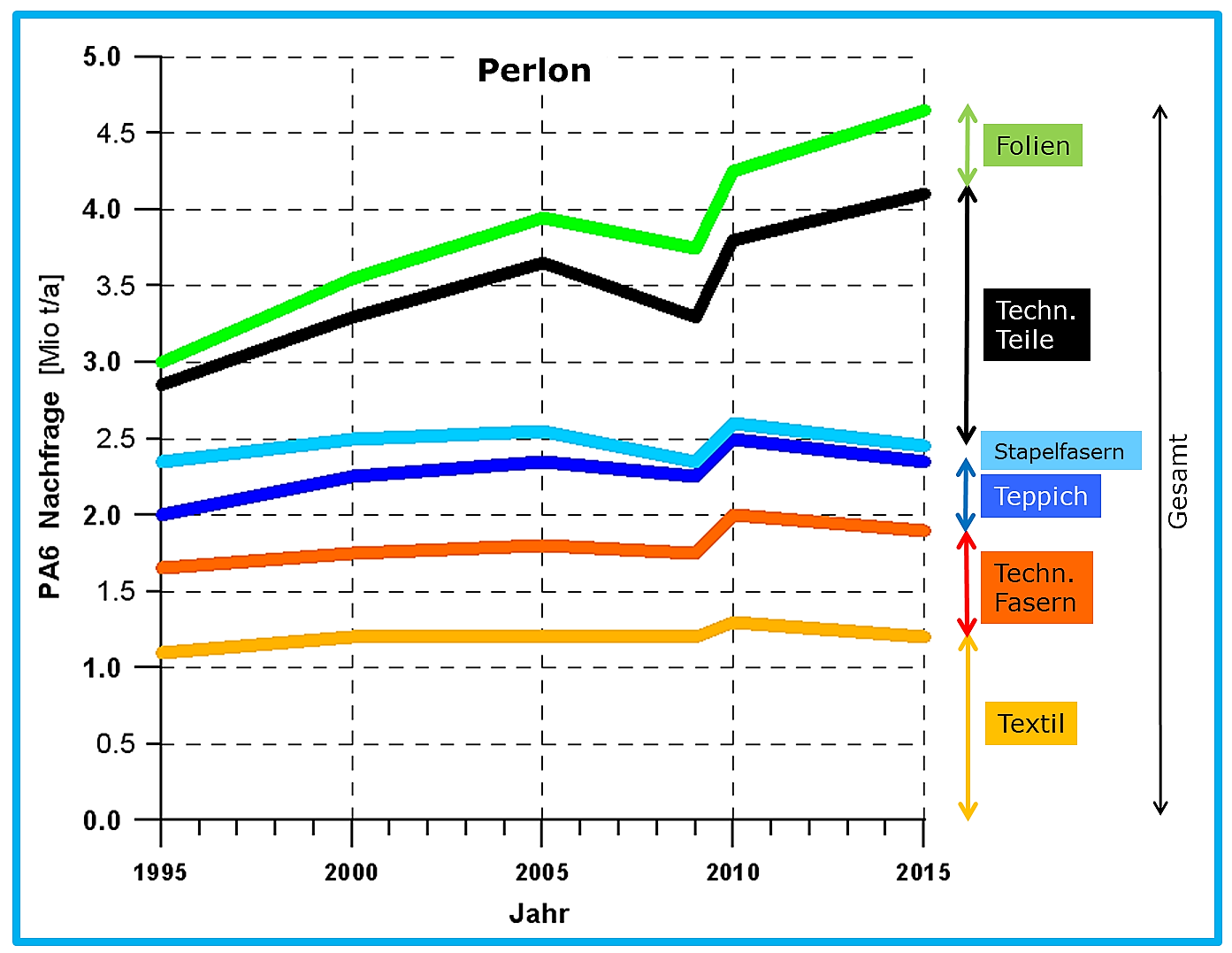

Insgesamt belief sich die Perlon-Nachfrage 2011 auf 4,3 Millionen Tonnen pro Jahr und die Nylon-Nachfrage auf 2,1 Millionen Tonnen, also zusammen 6,4 Millionen Tonnen.

Bilder 1 und 2. Die Perlon- und Nylon-Nachfrage seit 1995 und projektiert bis 2015 (nach dem Nylon PCI Yellow Book, World PA6 & PA66 Supply / Demand Report, 2012). Textilien und technische Bauteile machen beim Perlon die größten Anteile aus. Stapelfasern sind klein geschnittene Fasern, die so mit anderen, z.B. Wollfasern vermischt werden können. Verpackungsfolien werden nicht aus Nylon hergestellt. Die Wirtschaftskrise 2009, ausgelöst durch die amerikanische Hypothekenblase, ist deutlich zu erkennen. Das deutsche Perlon ist insgesamt bis heute erfolgreicher als das amerikanische Nylon. Es passt irgendwie in die Überheblichkeit der Amerikaner, dass sie Carothers´ Produkt mit Nylon 6.6 und Schlack´s Produkt mit Nylon 6 bezeichnen.

War Schlacks Erfindung nachhaltig? Aber ja, in unglaublichem Ausmaß! Es war eine riesige Fehleinschätzung, dass nach Paul Schlacks Coup im Jahr 1938 von "maßgebender" Seite behauptet wurde, das Ganze werde sich als Strohfeuer erweisen. Bis heute, und auch noch in fernere Zukunft, profitieren wir von der großen Erfindung des großen Erfinders Paul Schlack.

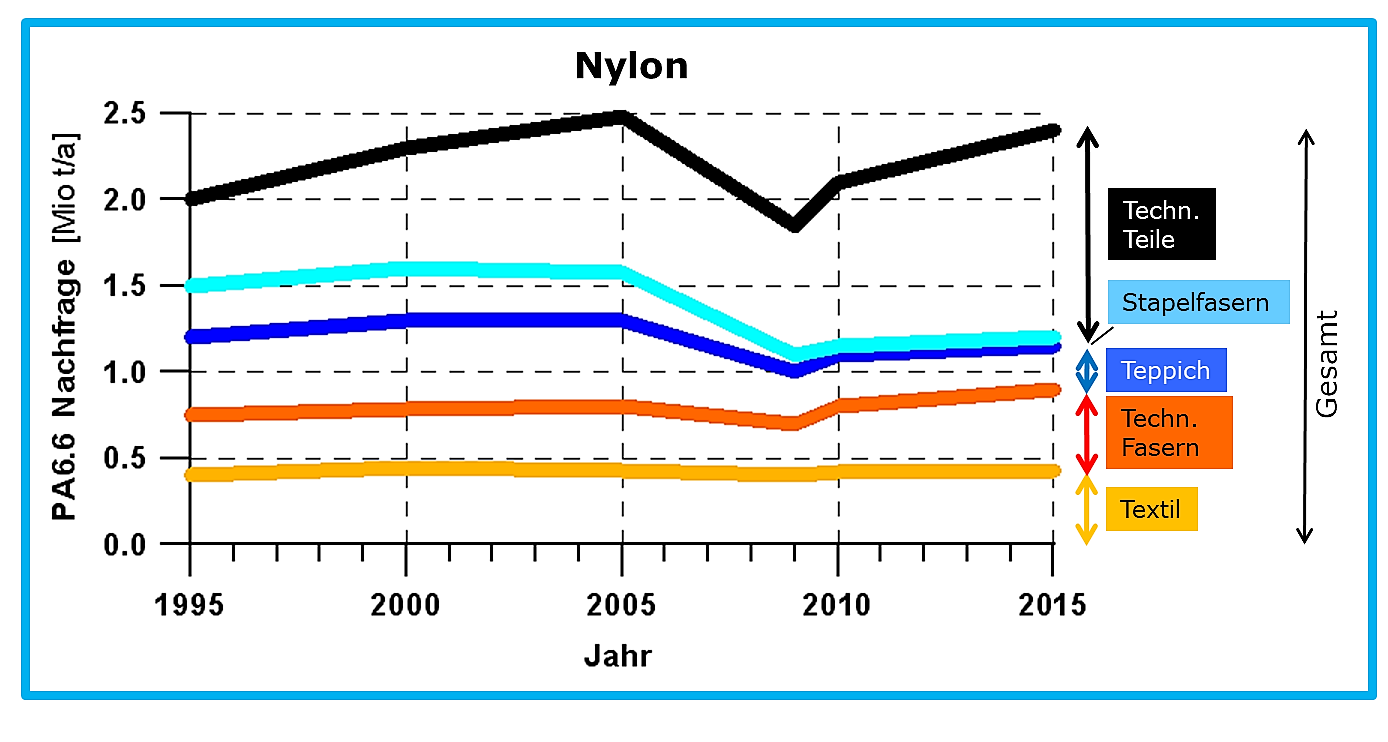

Bild 3. Hier noch einige andere Kunststoffe. Die meisten sind aus unserem täglichen Leben nicht mehr wegzudenken.

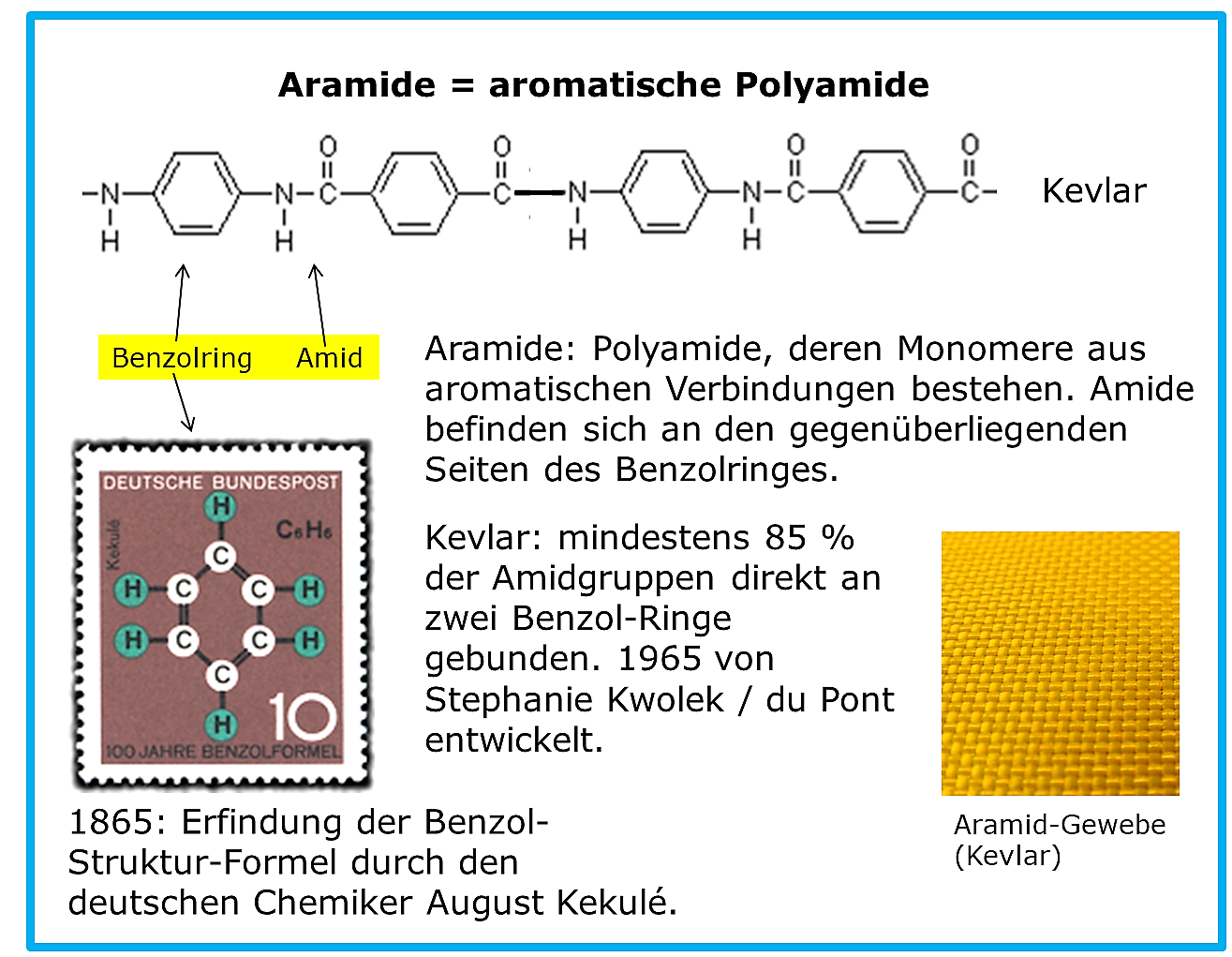

Bild 4. Eine besondere Form der Polyamide: Das Aramid (aus aromatische Polyamide) - hohe Festigkeit, Schlagzähigkeit, Bruchdehnung, Schwingungsdämpfung, Beständigkeit gegenüber Säuren, Laugen, Hitze. Viele Anwendungen: schusssichere Westen, Schutzhelme, Bremsbeläge, Überdachungen, Düsentriebwerks-Verkleidungen, Faserverbund-Werkstoffe, feuerfeste Kleidung, Glasfaserkabel-Verstärkung ...

Bildnachweis

Hoechst Turm und Brücke, Architekt Peter Behrens: aus Wikipedia, CC-BY-SA Unported 3.0, Urheber Eva K. Bilder 1 u. 2: eigene Diagramme. Bild 3: eigene Tabelle. Bild 4: Aramidgewebe aus Wikipedia, Urheber No-w-ay, CC-BY-SA Unported 3.0.

- Details

- Geschrieben von Super User

- Kategorie: Uncategorised

- Zugriffe: 15710

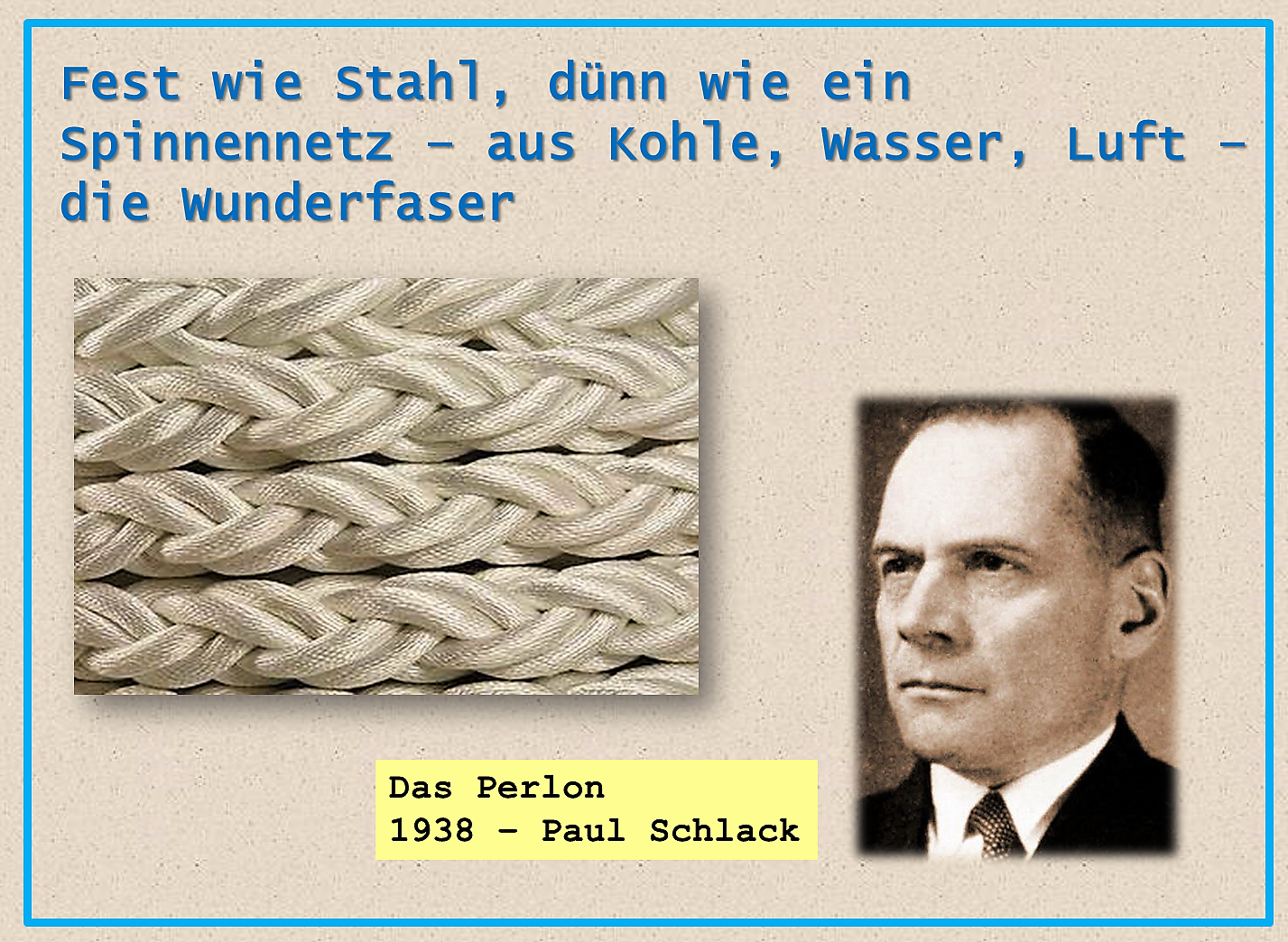

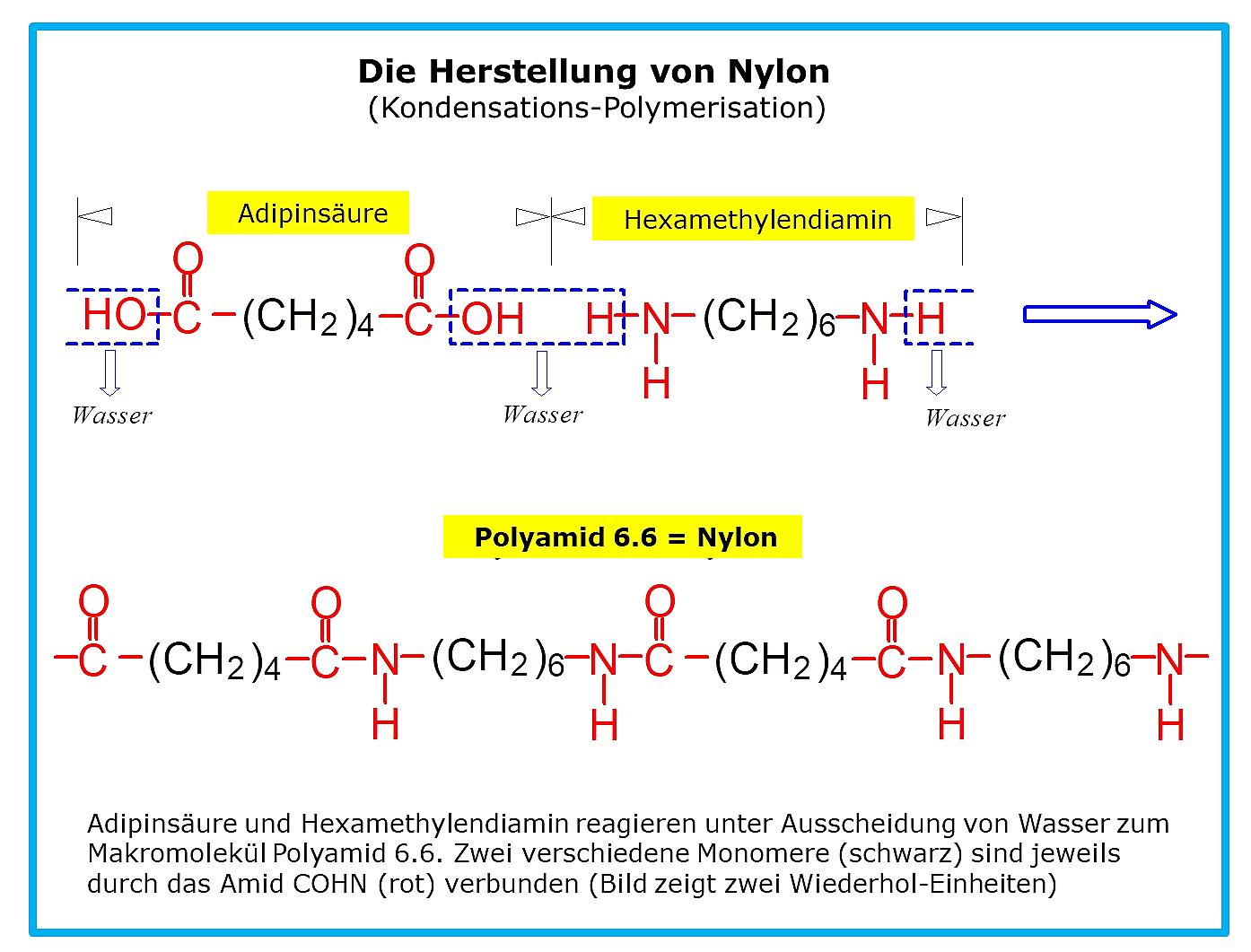

Paul Schlack (*1897 Stuttgart, †1987 Leinfelden-Echterdingen) setzte für seine Wunderfaser "Perlon" auf Caprolactam als Ausgangsstoff, obwohl Carothers, der Nylon-Erfinder den als unbrauchbar verworfen hatte. Und er hatte Erfolg und löste mit seinem neuen Stoff die Seidenraupe ab. Heute wird mehr Perlon als Nylon hergestellt.

Das Nylon war zuerst da. Es gab also eine Vorgeschichte jenseits des großen Teiches. Dort hatte Wallace Hume Carothers (1896-1937), seit 1928 Forschungsleiter bei Du Pont, 1934 das Polyamid "Nylon" erfunden und patentieren lassen. Die hervorragenden Eigenschaften der Nylon-Faser waren ein Frontalangriff auf das japanische Monopol der Seidenfaser. Jahrhunderte lang musste für die Damenstrümpfe ein kleines Geschöpf sein Leben lassen: Bombyx mori, die Larve des Seidenspinners, die jetzt wieder Hoffnung auf´s Überleben schöpfen konnte. Und die Damen konnten jetzt auf die schönsten Beinbekleidungen aller Zeiten hoffen. Die Legende sagt, dass Carothers nach der Erfindung ausgerufen haben soll: Now You Lousy Old Nipponese! Oder auch: Now You've Lost Old Nippon. Daher der Name. Andere sagen, er käme von den Abkürzungen für New York (NY) und London (LON). Carothers konnte den Riesenerfolg seiner Wunderfaser nicht mehr erleben. Er versuchte seine Depressionen mit Alkohol zu bekämpfen - ohne Erfolg. Mit einer Kapsel Zyankali setzte er 1937 seinem Leben ein Ende. Jedenfalls stand es in der Kunstfaserentwicklung zwischen USA und Deutschland 1:0.

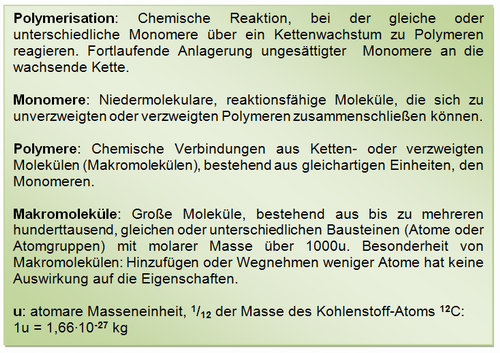

Aus Erdölbestandteilen hatte er ein Endlosmolekül synthetisiert, ein Polymer, das sich zu endlos langen, beliebig dünnen, sehr haltbaren Fäden ausziehen lässt. Der Vorgang heißt Polymerisation. Ein sensationeller Fund!

Bild 2. So gelang Carothers die Synthetisierung des Nylons. Das lange Kettenmolekül enthält zwei verschiedene Monomere, (CH2)4 und (CH2)6, verbunden jeweils durch das Amid COHN. Er erhielt im September 1938 das Patent.

Paul Schlack lässt sich nicht entmutigen. Das, was er am Tegeler See gelesen hatte, war für ihn Ansporn, die Wunderfaser mit einem anderen Ausgangsstoff und nach anderem Verfahren herzustellen. Carothers hatte schon mal mit Caprolactam, einem Bestandteil des Steinkohlenteers, experimentiert. Sein Urteil: unbrauchbar, die Ringverbindung ist nicht zu knacken, um daraus Kettenmoleküle zu bilden. Sollte sich Schlack an den natürlichen Makromolekülen, wie Seide, Stärke, Zellulose, Lignin oder an halbsynthetischen Makromolekülen, wie Kautschuk, Acetatseide, Viskose orientieren? Das spiralige DNA-Kettenmolekül von Watson und Crick war ja noch nicht entdeckt. Er wusste, dass die Amerikaner eher hemdsärmeliger forschen, die Deutschen aber systematischer und gründlicher. Also erst mal untersuchen, warum Carothers das Caprolactam verworfen hat!

Tatsächlich - der Caprolactam-Ring wird geknackt. Sein großes Ziel: Einen Kunststoff herstellen, der sich wie pflanzliche oder tierische Fasern verweben lässt. Es gelang ihm, einen riesigen Kessel aus Edelstahl zu besorgen, in Zeiten der Kriegs- und Mangelwirtschaft keine leichte Aufgabe. Ein Riesentopf, der für den Bedarf von Großküchen konzipiert war. Darin wurden kleine Mengen von Cyclohexanonoxim, dem Ausgangsstoff für die Produktion von Caprolactam, "gekocht". Dann wurde die Lösung des Oxims in 90-prozentiger Schwefelsäure durch einen Röhrenofen geschickt. Der ganze Vorgang war archaisch und hatte noch wenig mit industrieller Prozeßtechnik zu tun. Unter heftigem Zischen und Brodeln verwandelte sich das Oxim in Caprolactam, mußte dann noch aufgearbeitet und unter Vakuum destilliert werde. Eine Nacht lang Erhitzung auf 240°C mit einem geeigneten Katalysator in einem dickwandigen Röhrenofen - das bewirkte die schlussendliche Polymerisation. Carothers Aussage wurde Lügen gestraft, der Ring des Caprolactam war geknackt. Deutschland hatte sein Polyamid, ohne das amerikanische Patent verletzt zu haben. Der 29. Januar 1938 war die Geburtsstunde des "Perlon", das noch nicht so hieß und dessen große Stunde erst ein gutes Jahrzehnt später kommen sollte.

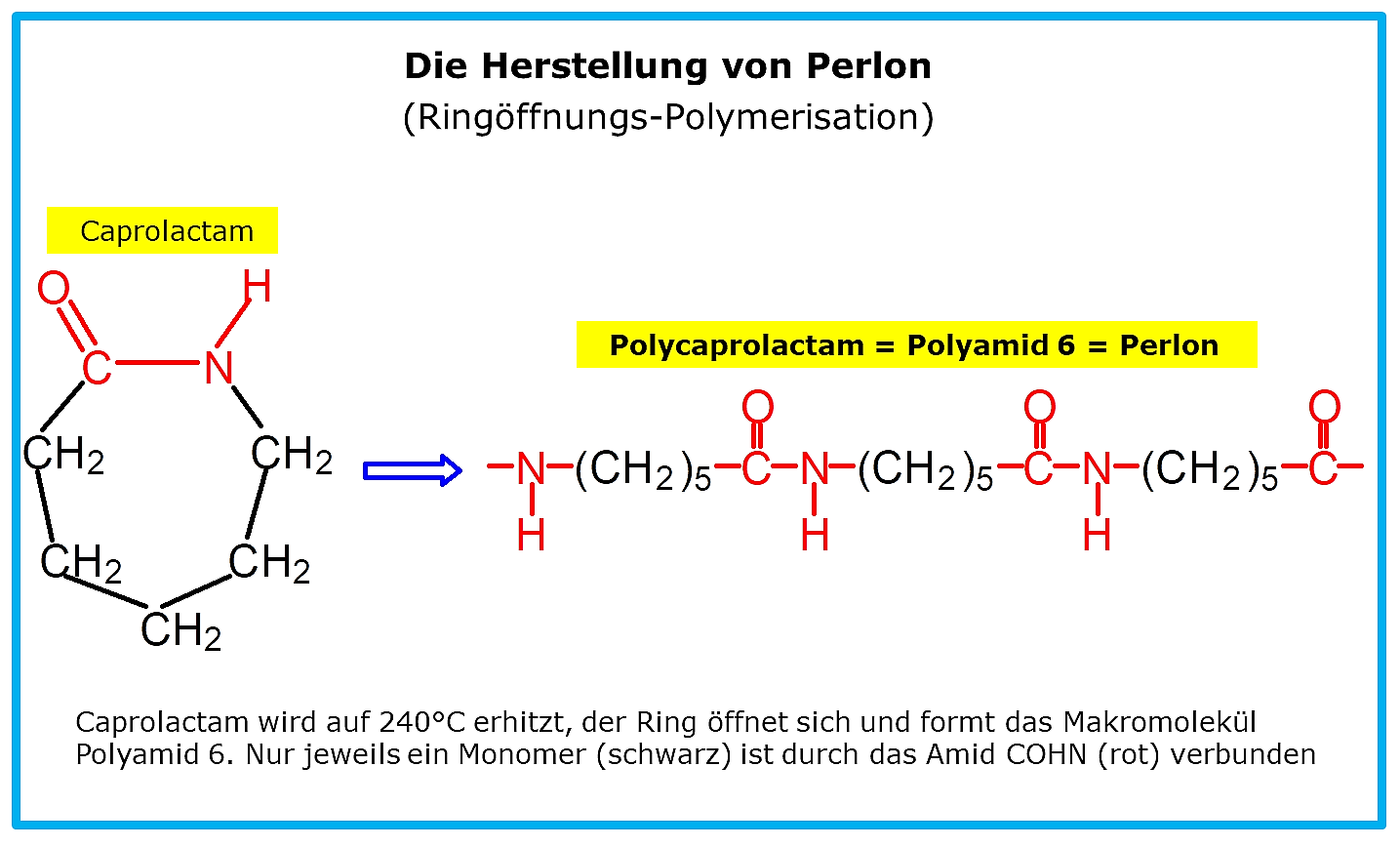

Bild 3. So gelang Schlack die Synthetisierung des Perlons. Das lange Kettenmolekül enthält nur ein Monomer, (CH2)5, verbunden jeweils durch das Amid COHN. Er erhielt im Mai 1938 das Patent Nummer 748 253.

Die ganze Aktion dieser zukunftsträchtigen Entwicklung lief unter der Bezeichnung "Streng geheim", da die Lage in Europa schon sehr stark nach Krieg roch. Das Patent umfasste einen sehr weitgehenden Schutz und wurde erst vier Monate nach der eigentlichen Geburt angemeldet. Dieses Risiko gingen die IG Farben bewusst ein, um nicht zu früh durch die Offenlegung der Patentschrift die internationale Konkurrenz schlau machen und die Karten aufzudecken.

Die Amerikaner kommen. Im Spätsommer 1938 landete eine Delegation von Du Pont-Managern in Berlin, um im Bewusstsein ihres "Nylon"-Triumphes der Direktion der IG Farben eine teure Nylon-Lizenz anzubieten. Die Herren aus Übersee bekamen betretene Gesichter, als man ihnen die bereits hochwertigen Fäden aus "Perlon" präsentierte, das aus Caprolactam hergestellt war, einem Stoff, den Carothers ausdrücklich verworfen hatte. Ohne Ergebnis mussten sie die Heimreise antreten. Die Deutschen hatten Polyamid 6 erzeugt, ohne auch nur ansatzweise das US-Patent zu verletzen. Sie setzten auf Perlon, weil seine Herstellung einfacher und kostengünstiger war als die des Nylon. Das ist bis heute so geblieben: Die Perlon-Produktion ist derzeit doppelt so hoch wie die Nylon-Produktion. Der Wettbewerb in der Entwicklung der Polyamide zwischen den USA und Deutschland stand jetzt 1:1.

So schildert es Paul Schlack wenige Jahre vor seinem Tod: So haben wir denn, mein Laborant und ich, reines Caprolactam mit Aminocapronsäurehydrochlorid und einer Spur Wasser in ein Glasrohr eingeschmolzen und dieses in der Nacht vom 28. auf den 29. Januar 1938 in einem sogenannten Bombenofen auf 240° erhitzt. Eigentlich erwarteten wir nur ein halbes Resultat, eine Ermutigung. Doch das Unwahrscheinliche wurde Ereignis. Dieser erste Versuch war ein voller Erfolg. Als wir am Morgen das Rohr öffneten, konnten wir ein hochelastisches Formstück Polyamid 6 entnehmen. Sofort war klar, dass die Erfindung bereits vorlag... Die Entdeckung fiel jedoch nicht vom Himmel, sondern war das Resultat langjähriger Forschungen als Textilchemiker.

Was machten die Vereinigten Staaten mit dem neu entwickelten Kunststoff? Der Krieg stand vor der Tür. Dreimal darf man raten, ob als erstes Fallschirme oder Damenstrümpfe hergestellt wurden. Charles Stine, Manager des US-amerikanischen Chemiekonzerns DuPont kündigte 1938 eine Entwicklung an, die seinem Haus-Chemiker Wallace Carothers gelungen war: Ich kündige hiermit zum ersten Mal eine absolut neue Kunstfaser an. Die erste von Menschenhand hergestellte organische Textilfaser, die ausschließlich aus Materialien des Mineralreichs besteht. Obwohl es aus nichts anderem als gängigen Rohstoffen wie Kohle, Wasser und Luft besteht, kann Nylon zu Fäden gezogen werden, die stark sind wie Stahl, fein wie ein Spinnennetz, aber geschmeidiger als jede gebräuchliche Naturfaser, mit einem wunderbaren Glanz. In Seaford baute Du Pont 1939 ein erstes Werk zur Produktion von "Nylon", das aber nicht auf dem offiziellen Markt landete, sondern zu 100 Prozent in die Rüstungsbranche ging, vorwiegend zur Herstellung von Fallschirmseide.

Bild 4. 15. Mai 1940 - der Nylon-Stocking-Day in New York. Die Frauen waren total aus dem Häuschen, ihre Begeisterung kannte keine Grenzen. Die neuen Strümpfe versprachen Glamour, waren sexy und zugleich damenhaft.

5 Millionen Paar Nylonstrümpfe am ersten Tag. An einem geschichtsträchtigen Tag, dem 15.Mai 1940 wurden in den USA erstmals echte Nylonstrümpfe verkauft. Zuvor bestanden Strümpfe noch klassisch aus Seide oder Kunstseide. Das änderte sich erst am berühmten N-Day, dem Tag, an dem der feine Nylonstrumpf die Frauenbeine eroberte. Vor dem Geschäft warteten bereits Tausende Kunden auf Einlass, um endlich Hand an den begehrten Stoff legen zu können. Es war ein sagenhafter Ansturm. Am ersten Tag wurden in New York 780 000 Paar Nylonstrümpfe verkauft. Über die gesamten USA verteilt waren es sogar stolze 5 Millionen Paar.

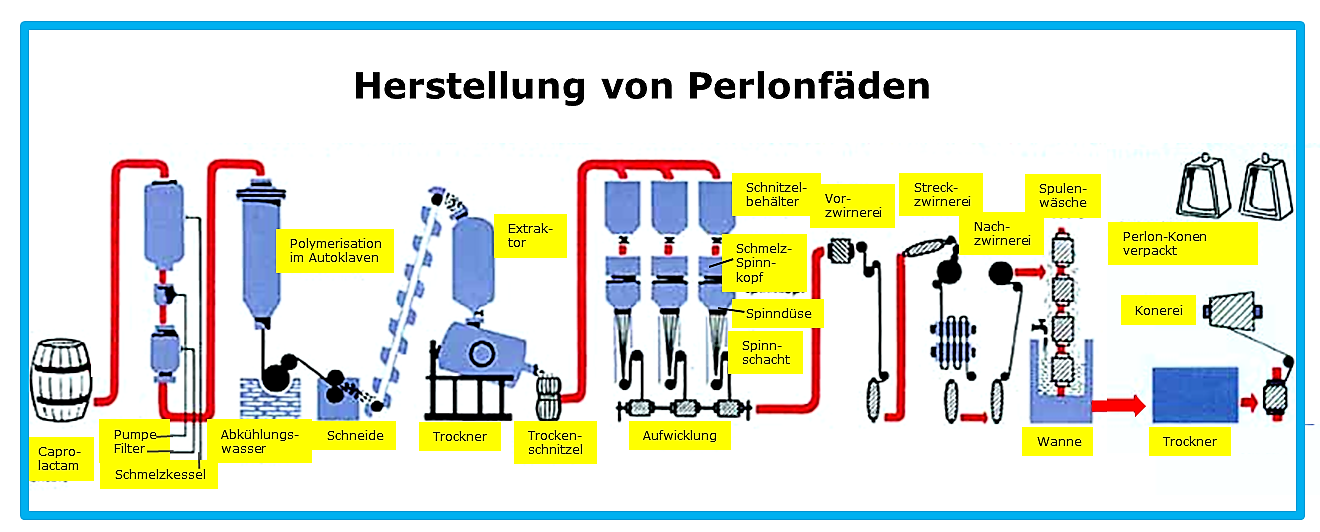

Was machte Deutschland mit dem neu entwickelten Kunststoff? Das, was Schlack am 29. Januar 1938 aus seinem Bombenofen in Berlin-Lichtenhagen zieht, hat mit feinem Garn überhaupt keine Ähnlichkeit. Zwei bis drei Zentimeter dick sind die rundlichen Stäbe. Aber sie sind elastisch, und selbst Schläge mit einem schweren Hammer lassen sie nicht bersten. Es bedurfte noch einer umfangreichen Prozedur, um daraus unendlich lange Fäden zu ziehen: schmelzen, schneiden, trocknen, strecken, spinnen, waschen...

Bild 5. Vom Caprolactam zum Perlonfaden.

Am Morgen des 29. Januar 1938, als das Ergebnis vorlag, kann Paul Schlack sein Heureka! Ich hab´s gefunden! ausrufen, er hat das Perlon erfunden. Als er die Tür seines Labors schließt, denkt er weder an Weltpolitik noch an Damenbeine. Er hat ein Material entdeckt, das die deutsche Geschichte des 20. Jahrhunderts wie ein langer Faden begleiten wird. Ein Kunststoff hat die Seidenraupe abgelöst. Er sollte auch zum Symbol des deutschen Wirtschaftswunders nach dem Krieg werden.

In Berlin-Lichtenberg entstand im Laufe des Jahres 1939 eine erste Perlon-Versuchsfabrik. Das Material wurde durch eine Düse gepreßt. Aus den klitzekleinen Öffnungen der Düse, den Kapillaren, traten die Perlon-Fäden als endlose Fasern aus. Die leitenden Herren der IG Farben waren beeindruckt. Auf ihre erstaunte Frage, ob diese Fäden denn nie abreißen, hieß es lakonisch: Erst, wenn unser Vorrat an Spinnmasse aufgebraucht ist. Und das konnte dauern, denn zu diesem Zeitpunkt lief die Maschine schon geschlagene fünf Stunden ohne Unterbrechung.

Was ist Perlon für ein Material? Hohe Formbeständigkeit in der Wärme, auch in der Kälte sehr zäh und hart. Gute Gleit- und Notlaufeigenschaften, hohe Verschleiß- und Druckfestigkeit, daher gut geeignet als Werkstoff für Wellenlager. Geringe Gas- und Dampfdurchlässigkeit, daher gut geeignet für Lebensmittelverpackungen. Gewebeverträglich, gut geeignet für die Herstellung von Prothesen.

Rohdichte 1140.00 kg/m3, Dauergebrauchstemperatur -40 bis 85 °C, Schmelzpunkt 220 °C. Lieferformen: Granulat, Fasern, Rohre, Folien, Vollstäbe, Formteile. Formen: extrudieren, extrusionsblasformen. Generative Fertigungs-Verfahren: gießen, pressen, rotationsformen, spritzgießen. Fügen: kleben, nieten, schnappverbinden, schrauben, schweißen. Oberflächenbearbeitung: prägen, bedrucken, lackieren, metallisieren. Trennen/subtrahieren: bohren, drehen, fräsen, hobeln, sägen, schneiden.

Bild 6. Sowohl in den USA als auch in Deutschland waren es zuerst Fallschirme, die aus dem neuen Material hergestellt wurden. Lebensrettung von Jagdfliegern war wichtiger als Verschönerung von Damenbeinen.

Perlon - das Nazi-Nylon. Fallschirm statt Damenstrumpf. Dann kam der Krieg. Wenige Perlon-Strümpfe wurden hergestellt, nur als Weihnachtsgeschenke für die Frauen der I.G.-Farben-Manager. Die restlichen Kunstfasern des als "kriegswichtig" eingestuften Produkts werden für das Militär gebraucht. Aus Perlon entstehen Hochdruckschläuche für Flugzeugreifen, Seile aller Art und Borsten für die Reinigung von Waffen. Weil aus Japan keine Seide mehr importiert werden kann, müssen auch Fallschirme komplett aus der Faser hergestellt werden. In einem Berliner Labor ist also ein Stoff entstanden, der Jagdfliegern das Leben rettet und die Frauen leer ausgehen lässt. Paul Schlack erhält das Kriegsverdienstkreuz erster Klasse. Und in den letzten Kriegstagen promoviert er noch über Polyamide. Noch kurz vor der Kapitulation entstehen zwei neue Perlon-Fabriken.

Doch an dem neuen Stoff klebt auch Blut. Der Großkonzern IG Farben, ein großer Zulieferer des Vernichtungskrieges beschäftgte Hunderttausende Zwangsarbeiter und KZ-Häftlinge, die durch Arbeit zu Tode geschunden wurden; das hatte ja überall im Nazi-Reich System.

Bild 7. Paul Schlack im Labor, 1958. Der Krieg ist vorbei, die Forschung geht weiter.

Wie sehen die Perlon-Spinnverfahren aus? Beim Schmelzspinnverfahren werden die PA6-Stäbe eingeschmolzen und mit Hilfe einer Pumpe durch Spinndüsen gepresst, in einem Kaltluftstrom ausgesponnen, verstreckt (Ausrichtung der Moleküle) und aufgewickelt. Beim Trockenspinnverfahren wird die in einem Lösemittel gelöste Spinnmasse in einem Warmluftstrom ausgesponnen, das Lösemittel entweicht, die Faser wird fest, verstreckt und aufgewickelt. Beim Nassspinnverfahren wird das PA6 gelöst, mit Spinnpumpen durch Düsen gepresst, in einem Chemikalienbad verfestigt, ausgesponnen, verstreckt und aufgewickelt.

Der Krieg ist zu Ende. Der Preis, der für die Zerschlagung des Verbrecherkartells gezahlt werden musste, ist so hoch wie noch nie in der Menschheitsgeschichte, Millionen und Abermillionen von Toten, Tausende von Kriegsgefangenen, verwüstete Industrie, Städte in Trümmern. Die Wunderwaffen V1 und V2 haben nichts gebracht, der deutsche Atomreaktor blieb unkritisch, der Wunder-Düsenjäger Me262 konnte nicht aufsteigen, weil der Treibstoff fehlte, weil die Werke, die Kohle zu Flugbenzin verflüssigten, zerbombt waren, da halfen auch keine Perlon-verstärkten Flugzeugreifen, und die Perlon-Fallschirme blieben am Boden. Wie weiter?

Die bedingungslose Kapitulation - auch die Kapitulation der Hoffnung? Paul Schlack, der als unabkömmlich selbst nicht eingezogen worden war, gelingt es, auf abenteuerliche Weise, sich mit einem der letzten Züge und einer Handvoll Kisten voller "Perlon"-Know-how von Berlin bis zum Zweigwerk Bobingen bei Augsburg durchzuschlagen. Ohne diese Unterlagen hätte ich kaum riskiert, dort eine neue ,Perlon'-Entwicklung aufzubauen, erinnerte sich Schlack an diese erste Zeit nach Kriegsende. Aber so geht er das Risiko ein und legt los. Die Alliierte Hohe Kommission der Siegermächte zerschlug den IG-Farbenkonzern in den westlichen Besatzungszonen. Neue Unternehmen wurden gegründet, u.a. Bayer, BASF und Hoechst. Das Werk Bobingen kam unter das Firmendach der Frankfurter Hoechst AG. Es ist eines der ältesten Chemiefaser-Werke in Europa, zum Glück ohne größere Kriegsschäden und mit einem beträchtlichen Rohstofflager, wie Schlack erfreut feststellen kann. Schon nach wenigen Wochen kann eine kleine Produktion in Bobingen anlaufen. Bald sind es Borsten aus Perlon, mit denen dann die Besen und Bürsten für das große Aufräumen in Deutschland gefertigt werden. Irgendwie war es Schlack gelungen, eine noch halbwegs funktionierende Apparatur über die Wirren des Kriegsendes zu retten. Auf der wird aus Caprolactam das Perlon nach dem Jahre null produziert. Problematisch ist allerdings, an die benötigten Rohstoffe zu gelangen, nachdem die Bestände des eigenen Lagers erschöpft sind. Über komplizierte Kompensationsgeschäfte muss das Caprolactam aus Leuna in der Ostzone beschafft werden, bis in Ludwigshafen endlich auch wieder eine Lactam-Fabrikation anlaufen kann. Allerdings lief auch in der französischen Zone vorläufig nichts ohne afrikanische Tausch- und Schachermethoden.

Aus Schwertern Pflugscharen! Das steht schon in der Bibel, Jesaja 2.4 u.a. In Deutschland werden 1948 2000 Perlon-Fallschirme umgenäht zu Kleidern, Blusen, Wäsche, sogar Dirndl und Brautkleider sind dabei.

Und bald wurden in Frankfurt und anderen Hoechst-Unternehmen jede Menge Fäden aus Perlon für das Wirtschaftswunder gesponnen. Kaum ein Produkt ist so eng mit diesem Phänomen des Aufschwungs verknüpft wie dieser Faden aus der chemischen Retorte. Perlon entsprach den Wünschen vieler Frauen besonders nach hübschen Strümpfen, die sie in den endlosen Jahren des Krieges und in den Trümmern der zerstörten Städte zutiefst vermisst hatten. Im zweiten Halbjahr 1949 produziert die Fabrik Bobingen unter Schlacks Leitung bereits 15 Tonnen Perlonfasern.

Paul Schlack wechselt 1955 mit 58 Jahren von Bobingen in das Werk Hoechst der Muttergesellschaft, um dort die Leitung der Faserforschung zu übernehmen. 1961, im Alter von 64 Jahren, wird Paul Schlack Honorarprofessor für Textilchemie an der TH Stuttgart. Sicher ein Triumph für den kreativen Schwaben. Denn dort schließlich hatte vor einem knappen halben Jahrhundert seine Karriere begonnen. Im Laufe seines Lebens hat er mehr als 300 Patente angemeldet.

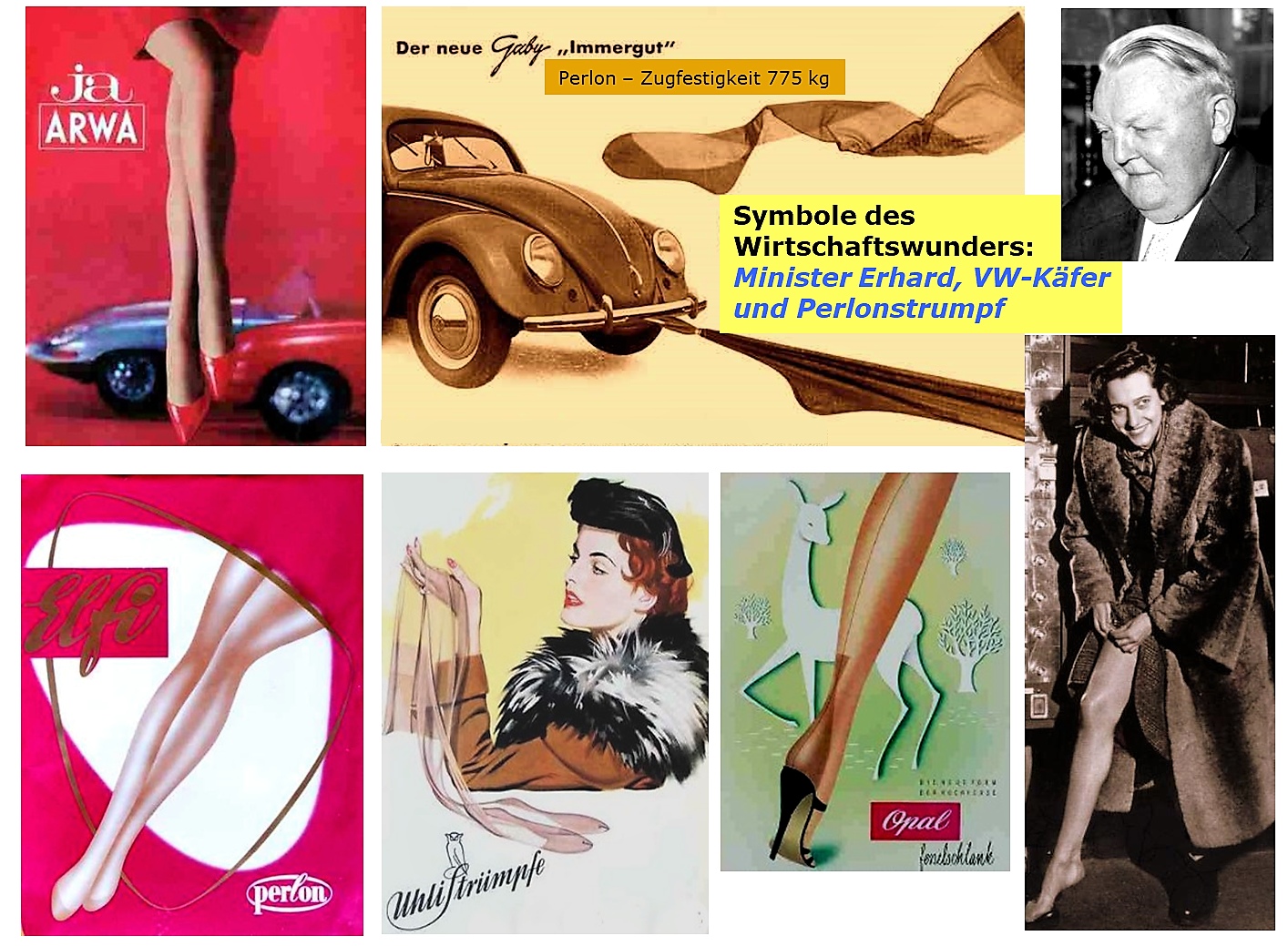

Der Perlon-Strumpf - Symbol des deutschen Wirtschaftswunders. Bis Ende 1949 gab es in Deutschland keine Perlonstrümpfe. Die ersten amerikanischen Nylons, die in Deutschland ankamen, steckten in Care-Paketen aus USA und in den Brusttaschen amerikanischer GIs, kamen auf diese Weise auf den schwarzen Markt, waren sehr teuer und wurden rasch zum Mythos. Genau wie die Ami-Zigaretten Marke Camel, Lucky Strike und Chesterfield entwickelt sich das Beinkleid aus Kunststoff zur heimlichen Währung auf dem Schwarzmarkt. Ein Paar Nylons sind so viel wert wie 200 Reichsmark - der Monatslohn einer Stenotypistin.

Bild 8. Perlonstrümpfe werden genauso wie der VW-Käfer zu Symbolen des deutschen Wirtschaftswunders ab 1950. Ludwig Erhard, Bundeswirtschaftsminister von 1949 bis 1963, hat die entscheidenden Weichen gestellt.

1950 wurden dann in Deutschland die ersten Perlonstrümpfe produziert. Im Westen in Bayern, im Osten in Sachsen. Sie wurden noch auf Flachstrickmaschinen hergestellt, also in Form gearbeitet und dann hinten zusammengenäht. Da sie noch nicht so elastisch waren, dass sie sich jeder Beinform anpaßten, vermaß eine Firma in Bayern Tausende von Frauenbeinen, errechnete Durchschnittsbeine und legte Größen fest. Der Stoff wird zum Symbol des Wirtschaftswunders: Dreißig Millionen Strümpfe werden 1951 in Westdeutschland verkauft, das Paar für zehn D-Mark. 1955 sind es 100 Millionen zum Preis von nur noch drei D-Mark.

Am 19. August 1987 stirbt Paul Schlack in Leinfelden-Echterdingen, wo er sich nach seiner Emeritierung niedergelassen hatte. Nicht viel mehr als einen guten Fußmarsch von seiner Geburtsstadt Stuttgart entfernt schließt sich der Kreis. Nach seinen eigenen Worten macht eine Faser noch kein Wirtschaftswunder, aber der fleißige, rührige, erfinderische Schwabe hat einen sehr großen Teil dazu beigetragen. Er hat den Amerikanern mit seiner Gründlichkeit paroli geboten, hat ein Terrain beackert, dass jene schon aufgegeben hatten, hat damit die Welt verändert, unser aller Leben bereichert, hat die Grundlage geschaffen für unendlich viele Produkte in der Bekleidungsindustrie, im Maschinenbau, in der Elektrotechnik, im Transportwesen, in der Wohnkultur und für unsere vielgeliebte Freizeitgestaltung. Er hat sich um Deutschland verdient gemacht, er hat unseren Respekt verdient.

Was wurde aus Schlacks Erfindung?

Bildnachweis

Bild 1: nach diversen Bildern aus dem Web. Bild 2 und 3: eigene Zeichnungen. Bild 4: aus der Website Didaktik der Chemie, Uni Bayreuth, Nutzungsrechte abgelaufen. Bild 5: Schema aus der Website des Strumpfmuseums mit eigenen Ergänzungen. Bild 6: aus der Website der SZ 5/2010. Bild 7: Website, Foto 1958 Universitätsarchiv Stuttgart Z 363. Bild 8: aus dem Web des Wirtschaftswunder-Museums und Strumpfmuseums, Foto Ludwig Erhard Wikipedia Bundesarchiv, B 145 Bild-F004204-0003 / Adrian, Doris / CC-BY-SA, eigene Zusammenstellung.

- Details

- Geschrieben von Super User

- Kategorie: Uncategorised

- Zugriffe: 4444

Paul Schlack - den Schwaben zogen schon früh die Naturwissenschaften an

Wie kam Paul Schlack dazu, einen der wichtigsten Kunststoffe zu erfinden? Wir sprechen hier nicht nur von Damenstrümpfen und Unterwäsche, sondern von Hunderten von Anwendungen im Maschinen-, Geräte-, Fahrzeug-, Möbelbau, in der Elektrotechnik, in der Verpackungsindustrie und bei Haushaltartikeln: Zahnräder, Laufrollen, Schrauben, Muttern, Gleitlager, Dichtungen, Kugellagerkäfige, Kupplungsteile, Armaturen, Spulenkörper, Kabelummantelungen, Kabelstecker, Blitzlichtgeräte, Reflektoren, Ölfilter, Vergaserteile, Ventilatoren, Airbags, chirurgische Fäden, Kämme, Borsten, Teppichfasern, Zahnbürsten, Industriesiebe, Schnüre, Seile, Gurte, Förderbänder, Fischernetze, Angelschnüre, Puppenhaare, Verpackungsbänder, Reißverschlüsse, Bergsteigerseile, Rucksäcke.... das Perlon (und das chemisch sehr ähnliche Nylon) hat eine wirkliche Revolution auf dem Gebiet der Materialtechnik hervor gerufen.

Schule, Technische Hochschule, Doktorprüfung. Paul Schlack wird 1897 in eine vielköpfige Beamtenfamilie geboren. Sein Vater war Direktor des Landesfinanzamts Stuttgart. Schon früh zeigt sich Paul fasziniert von den Naturwissenschaften. Sein Hobby, die Fotografie, betreibt er mit wissenschaftlicher Gründlichkeit, und besonders haben es ihm die chemischen Vorgänge bei der Bildentwicklung angetan. Das war seine frühe Weichenstellung hin zur wissenschaftlichen Chemie. Bald schon entdeckt er seine Vorliebe für die Chemie im allgemeinen.

Er besuchte das Stuttgarter Eberhard-Ludwigs-Gymnasium, wo er schon mit 17 Jahren sein Abitur ablegte. Gleich danach musste er zwischen 1915 und 1918 seinen Wehrdienst im Ersten Weltkrieg ableisten. Anschließend konnte er Chemie an der Technischen Hochschule Stuttgart studieren und legte dort 1921 seine Diplomprüfung ab. Von 1921 bis 1922 arbeitete er als forschender Chemiker im Wissenschaftlichen Laboratorium Tronsegaard in Kopenhagen. Ende 1922 kehrte er an die TH Stuttgart zurück und promovierte dort 1924. Aber was nun? Wirtschaftskrise, Massenentlassungen... keine guten Aussichten für einen frisch gebackenen Doktor der Chemie!

Bild 1. Paul Schlack auf dem Weg zum großen Erfinder.

Erste Stellung bei Agfa, zweite bei IG-Farben. Schlack kann sich glücklich schätzen, eine Stellung als wissenschaftlicher Laborant bei den Agfa-Kunstseidefabriken in Wolfen zu ergattern. Das ist nicht gerade die Arbeit, die er sich erträumt hat, weit weg von seiner eigentlichen Liebe, der Fotochemie. Es ist ein völlig neues Arbeitsgebiet, in das er sich erst einarbeiten muß. 1926 macht er sich dort wieder aus dem Staub, weil er eine Stelle bei der Aceta GmbH in Berlin-Lichtenberg, einem Gemeinschaftsunternehmen der IG Farben und der Vereinigten Glanzstoff-Fabriken. Der inzwischen 30jährige Schlack arbeitet hier auf dem Gebiet der chemischen Modifikation der Acetatseide, der Polyurethane, Polyharnstoffe und Epoxidharze. Ein von ihm angemeldetes und das wahrscheinlich älteste Patent auf dem Gebiet der Epoxidharze hat lineare Polymere von Polyamid zum Ziel, um daraus synthetische Fasern herzustellen. Die Polyamid-Forschung - jetzt ist er schon gut auf dem Weg, der ihn schlussendlich zu seiner großen Erfindung führen sollte. Als Leiter des wissenschaftlichen Laboratoriums verbrachte er bei der Aceta fast 20 Jahre, bis 1945.

Das Aha-Erlebnis am Tegeler See. Im Sommer 1937 hatte er bei einem Badeausflug an den Tegeler See ein Aha-Erlebnis. Während sich die Familie den Badefreuden hingab, vertiefte er sich in die Patentveröffentlichungen des Du-Pont-Chemikers Carothers aus den USA, der gerade ein Polyamid, das Nylon entdeckt hatte. Was er da las, bereitete ihm wissenschaftliche Freuden und verschlug ihm zugleich den Atem. Er sah sofort, was man in Deutschland auf diesem Gebiet in den letzten Jahren verpasst hatte. Am Tegeler See wusste er: Wir müssen da auch hin! Aber wie sollen wir das amerikanische Patent und die weitreichenden Schutzrechte umgehen?

Bild 2. Wallace Hume Carothers. Mit seinem Nylon kam er Schlack zuvor.

Schlacks Entschluß stand jetzt fest: Die Arbeiten in der Polyamid-Forschung müssen intensiviert werden. Als Chef eines großen Laboratoriums konnte er nicht gut selbst am Experimentiertisch stehen, mußte seine Vorstellungen über notwendige Versuche und die dafür getroffenen Anweisungen an seine Mitarbeiter delegieren. Die Mannschaft zog hervorragend mit: Schlacks Team konzentrierte sich auf Caprolactam, interessant schon wegen seines ringförmigen Molekülaufbaus. Schlack wußte aus der Lektüre der US-Unterlagen, daß auch sein Kollege Carothers auf der anderen Seite des Großen Teichs mit diesem Ausgangsmaterial experimentiert hatte.

Das Perlon - die ganze Geschichte

Was wurde aus Schlacks Erfindung?

- Details

- Geschrieben von Super User

- Kategorie: Uncategorised

- Zugriffe: 6168

Paul Schlack (*1897 Stuttgart, †1987 Leinfelden-Echterdingen) hält im Januar 1938 in der Firma Aceta in Berlin-Lichtenberg ein Polymerisat des Caprolactams in den Händen. Das war eine zähe, hornartige Masse, aus deren Schmelze sich jedoch Fäden ziehen lassen - endlos und ohne abzureißen. Das war der Geburtsmonat des "Perlon", das ist der Handelsname des Polycaprolactam, abgekürzt PA6. Fest wie Stahl, dünn wie ein Spinnennetz - aus nichts anderem als aus Kohle, Wasser und Luft - das war die neue Wunderfaser. Damit hatte Schlack mit seiner Kunstfaser die Seidenraupe abgelöst. Der Stoff war besser als Naturseide.

Der amerikanische Chemiker Wallace Carothers hatte 1937 in der US-Firma Du Pont de Nemours ein Patent auf "Nylon" erhalten, das ist der Handelsname des Poly-Hexamethylenadipamid, abgekürzt PA66 - eine durchsichtige, seidig schimmernde Faser, die reißfest, schlagfest, temperaturresistent und unverwüstlich ist. Ausgangsstoff ist Hexamethylendiamin. Carothers hatte das Caprolactam ausdrücklich für ungeeignet gehalten, eine Faser mit solchen Eigenschaften herzustellen und daher verworfen.

Perlon und Nylon gehören zu den Polyamiden (Abkürzung PA), die als Flüssigkeiten und Feststoffe vorkommen. Diese sind zäh, scheuerfest, reißfest und elastisch. Die Polyamide sind Polymere, deren sehr große kettenförmige Moleküle (Makromoleküle) aus ständig wiederkehrenden Bausteinen (den Monomeren) zusammen gesetzt sind. Ihre künstliche Herstellung, d.h. Polymerisation, wird durch Energie oder chemische Starter eingeleitet und läuft als Kettenreaktion ab.

Wer war dieser Paul Schlack, dem eine derart wichtige Erfindung gelang? Er besuchte das Gymnasium in Stuttgart und machte sein Abi mit 17 Jahren. In seinem großen Interesse für Chemie gab es dann eine lange Zwangspause: Er musste zwischen 1915 und 1918 seinen Wehrdienst im Ersten Weltkrieg ableisten. Anschließend konnte er dann doch noch Chemie an der TH Stuttgart studieren und legte dort 1921 seine Diplomprüfung ab. 1921/22 arbeitete er in einem wissenschaftlichen Privatlabor in Kopenhagen über synthetische Eiweißfasern, kehrte dann aber nach Stuttgart zurück. Er wechselte 1924 zur Kunstseidefabrik Wolfen (später Agfa Wolfen), und, als 1926 die Aceta G.m.b.H. gemeinsam von I.G. Farben und Glanzstoff gegründet wurde, zog er an deren Standort nach Berlin und entwickelte als Laborleiter Methoden zur Färbung von Acetatfasern. Ganz nebenbei beschäftigte er sich mit der Polymerisation von Caprolactam, und siehe da: das gelang im Januar 1938, obwohl Carothers dies kategorisch bestritten hatte. Er erhielt dafür ein Patent, musste dies aber geheimhalten, weil das Nazi-Regime das Material für kriegswichtig erklärte. 1939 lief eine Anlage für grobe Fäden, 1940 eine Versuchsfabrik, und die Großproduktion begann 1943. Die Damen in Deutschland mussten jedoch auf die sehnlichst erwarteten Perlon-Strümpfe verzichten (im Gegensatz zu den Amerikanerinnen); denn Hitler befahl die Herstellung von Fallschirmen aus dem neuen reißfesten Material. Der IG-Farbenkonzern hatte mit dem Perlon ein dem Nylon des Konzerns Du Pont, USA gleichwertiges Erzeugnis anzubieten. Nach dem Krieg war Schlack Leiter der Faserstoffforschung beim Hoechst-Konzern in Bobingen. Er wurde 1961 Professor für Textilchemie an der TH Stuttgart.

Die meisten Polyamide werden für Textilien verwendet, wie Strümpfe, Dessous, Regenbekleidung, Turnhosen, Trainingsanzüge, Fliegerjacken. Aber es gibt noch viel mehr Anwendungen: Angelschnur, Kletterseile, Förderbänder, Schiffstaue, Seile, Spanndrähte, Schwämme, Sprungtücher, Tennissaiten, Gitarrensaiten, Teppiche, Dübel, Schrauben, Isolierteile in der Elektrotechnik, Kraftstoffleitungen, Gleitlager, Zahnräder, Laufrollen, Maschinenteile, Zahnbürsten, Kellen, Löffel, usw., usw. Einsatzbereich bis ca. 150°C. Heutige Produktion: 6,4 Mio. t, und zwar 67% PA6 und 33% PA66, also mehr von Schlacks als von Carothers Erfindung.

Paul Schlacks Jugend und Werdegang

Das Perlon - die ganze Geschichte

Was wurde aus Schlacks Erfindung?

Seite 6 von 27